جوش و برش لیزر

Showing all 54 results

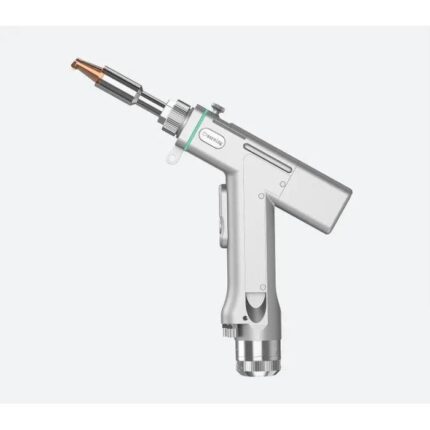

دستگاه گان لیزری چهار کاره جوشکاری مدل SUP23T

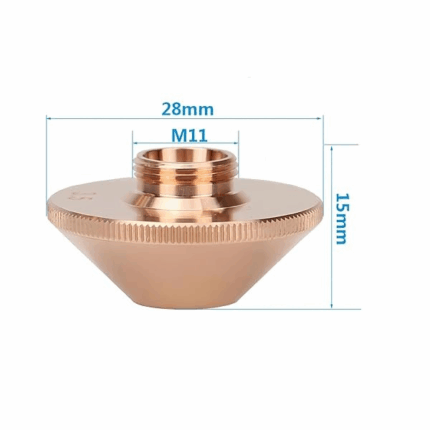

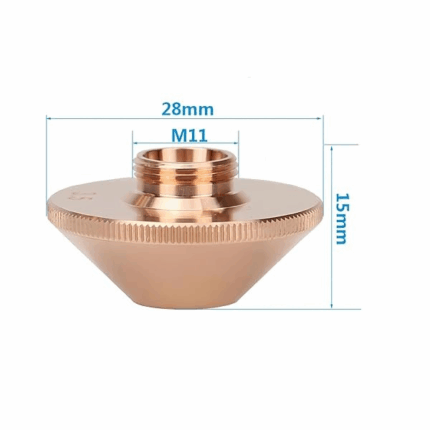

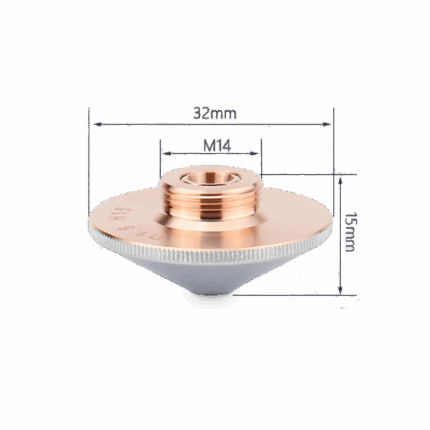

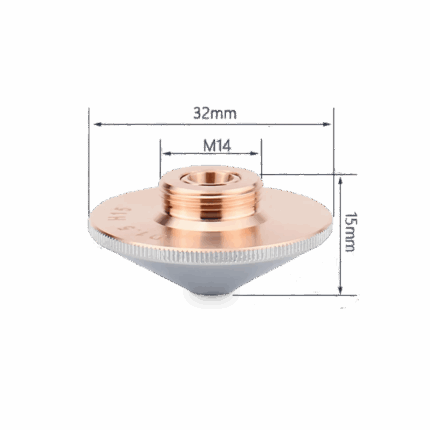

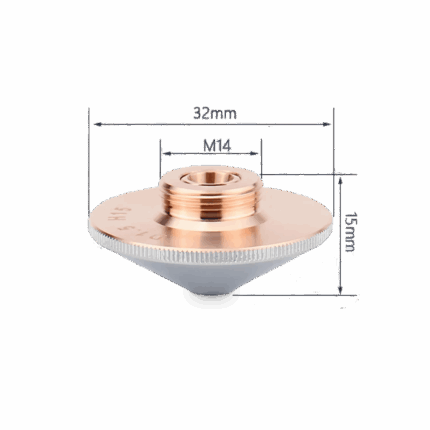

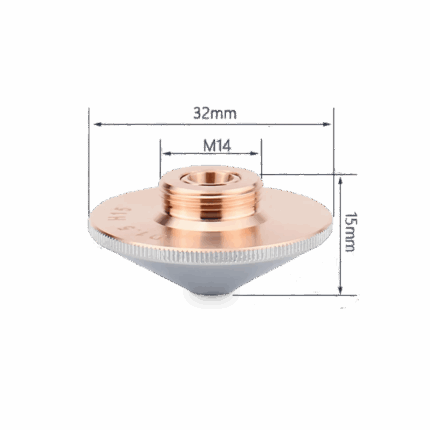

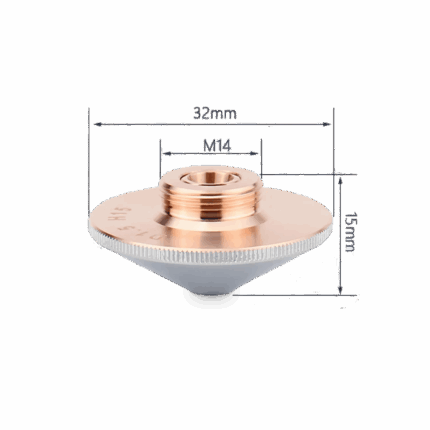

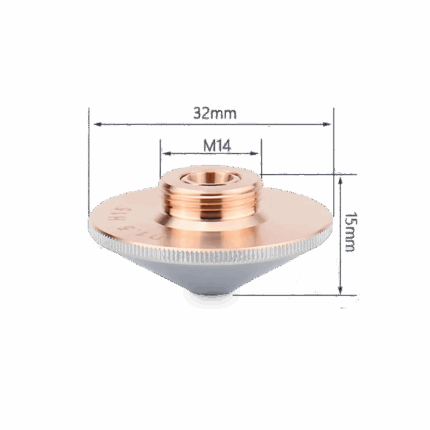

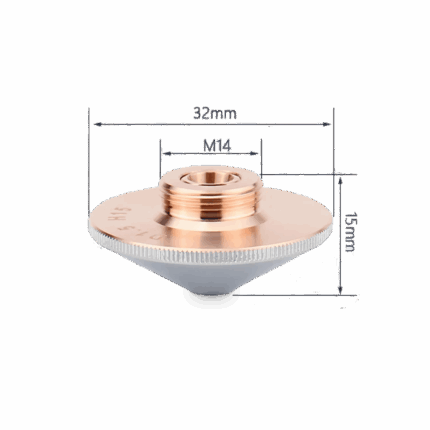

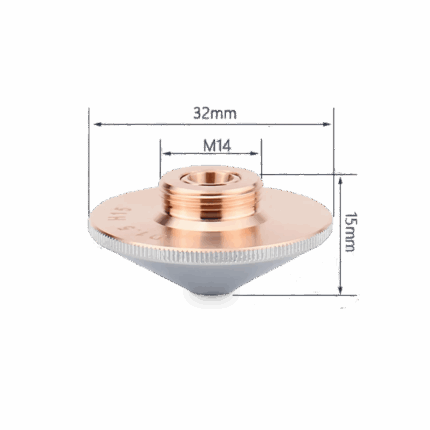

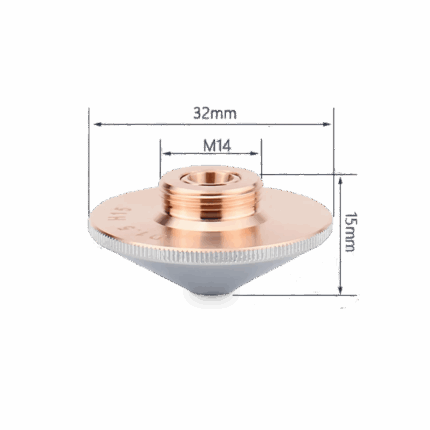

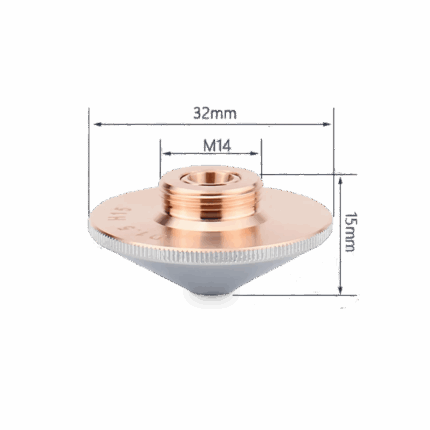

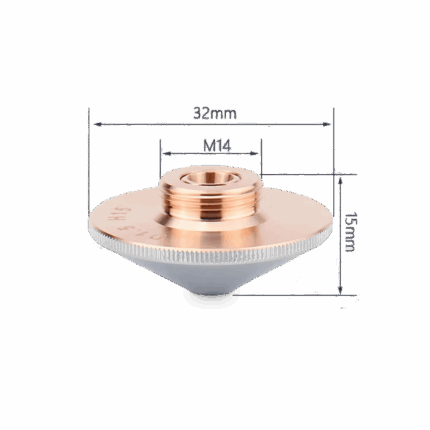

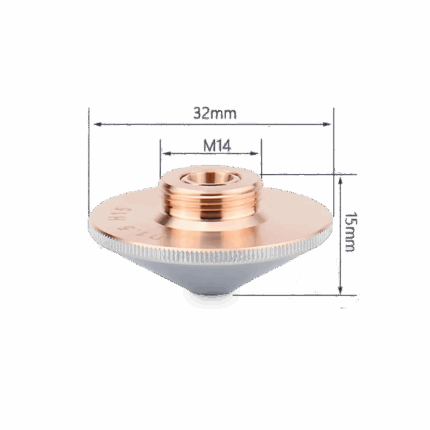

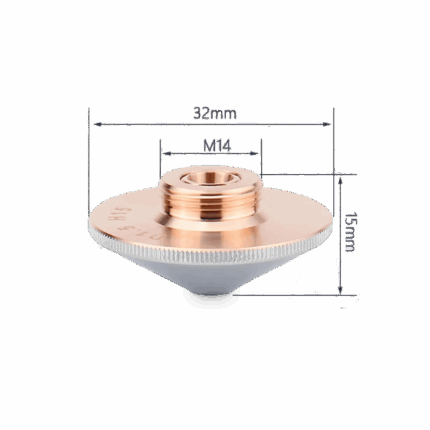

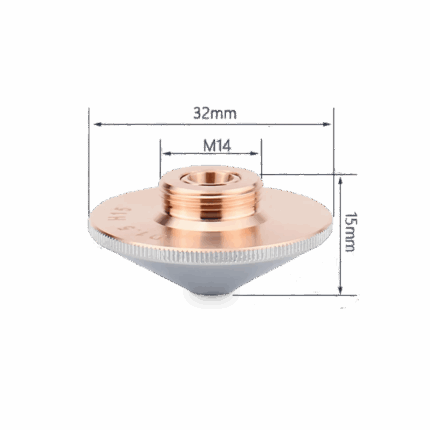

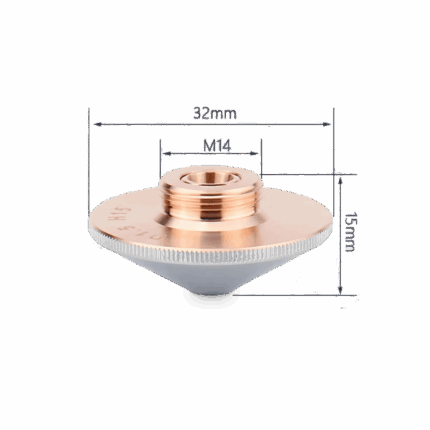

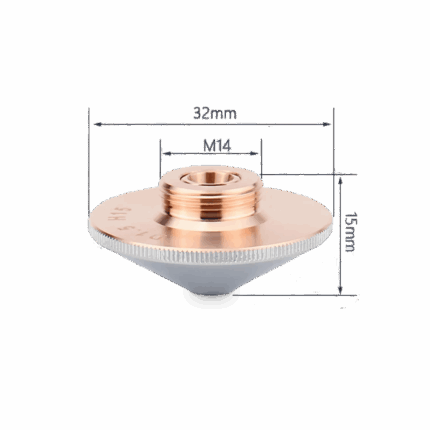

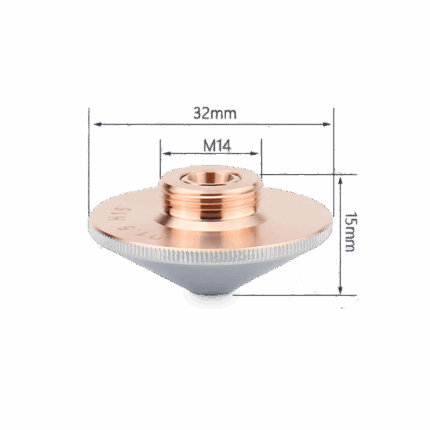

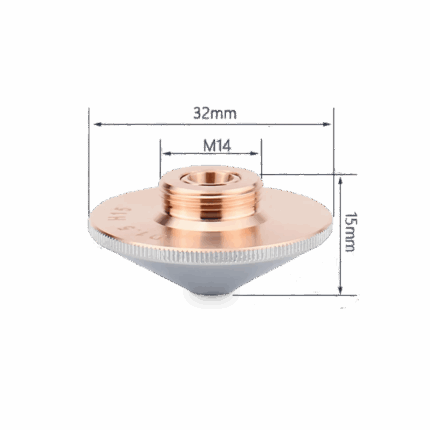

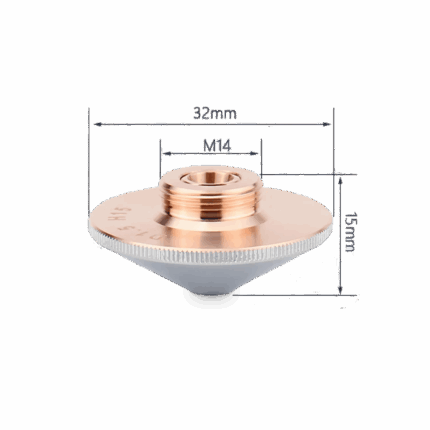

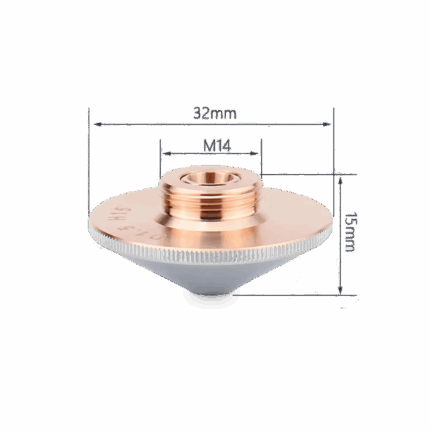

نازل گان جوشکاری لیزری SUP23T مدل C

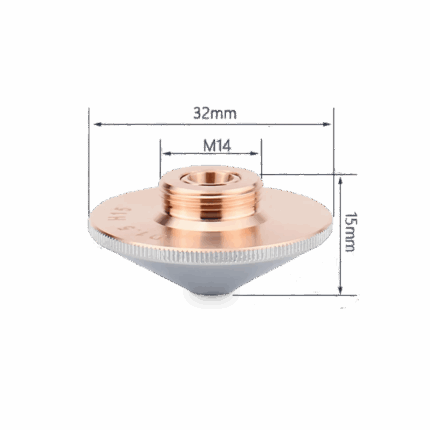

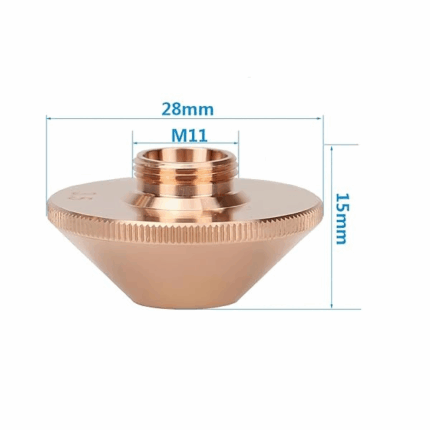

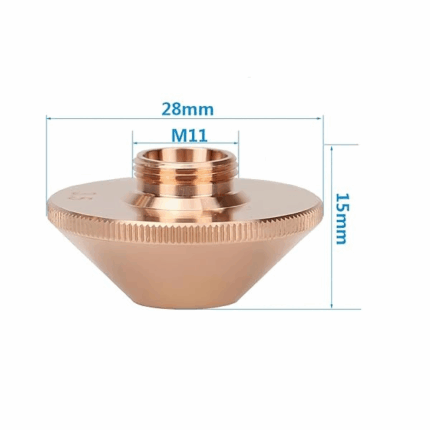

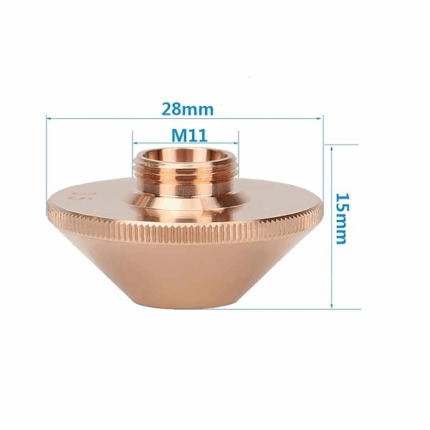

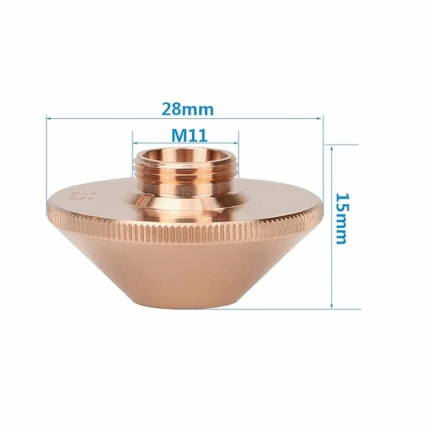

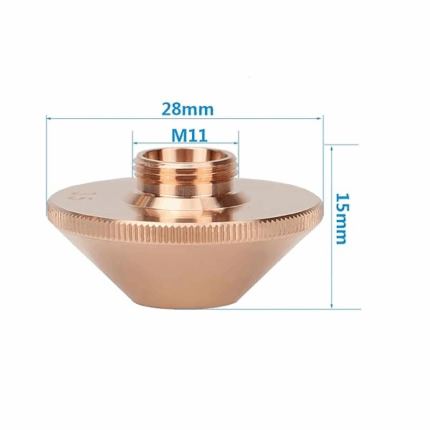

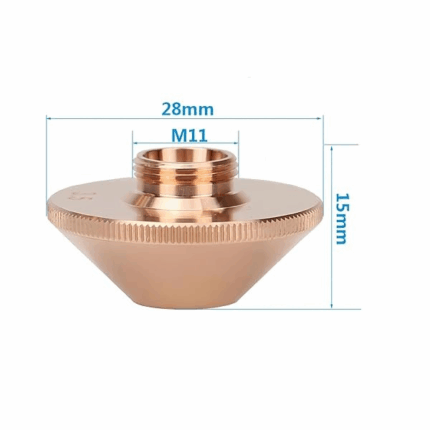

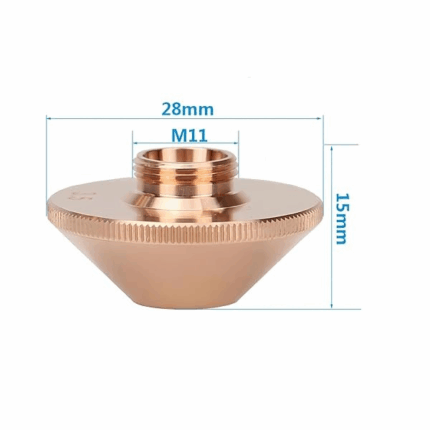

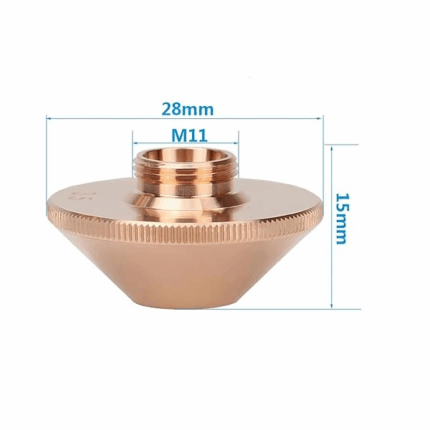

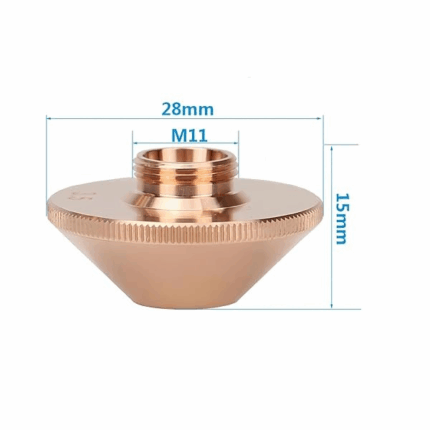

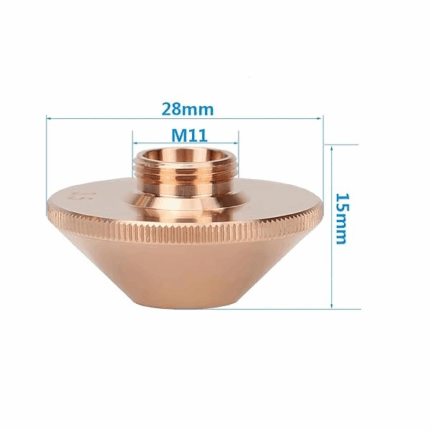

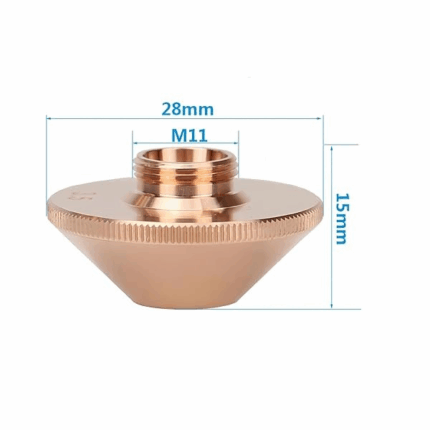

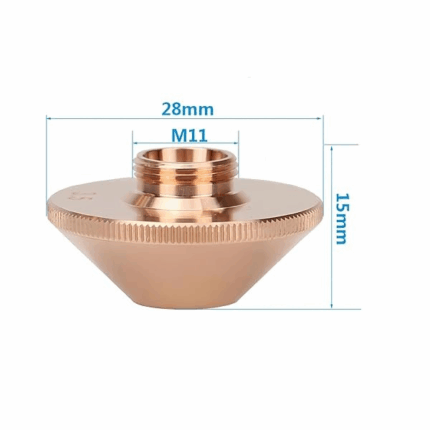

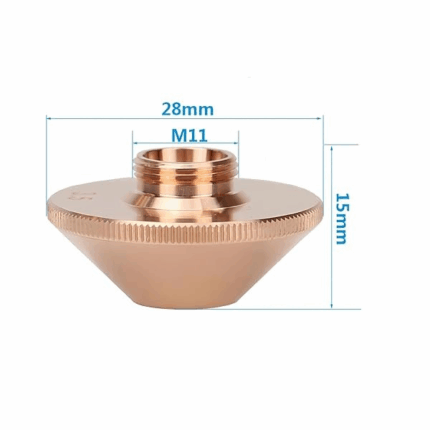

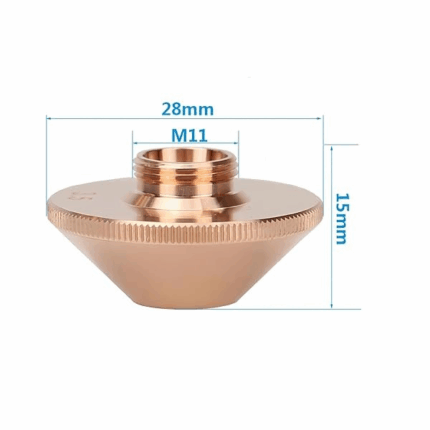

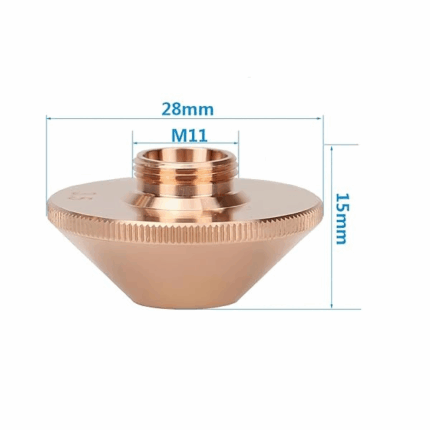

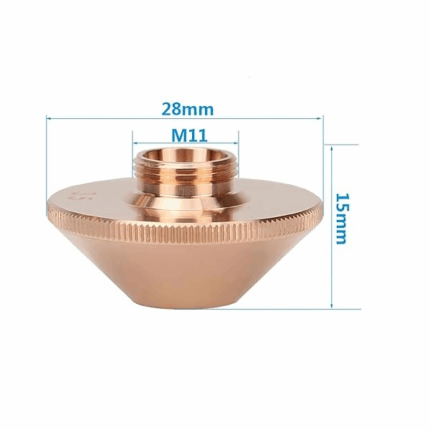

پایه نازل گان لیزری SUP23T مدل FT80

جوش و برش لیزری چیست ؟

در عصر حاضر، سرعت و دقت در تولید صنعتی تعیینکننده میزان موفقیت کسبوکارهاست. فناوریهای سنتی دیگر پاسخگوی نیاز روز صنایع مدرن نیستند و همین موضوع باعث شده روشهای نوینی همچون جوش و برش لیزری بهسرعت جایگزین تکنیکهای قدیمی شوند. این فناوری نهتنها تحول عظیمی در صنایع فلزی ایجاد کرده، بلکه به ستون اصلی در تولیدات با دقت بالا تبدیل شده است.جوش و برش لیزری یک روش پیشرفته، غیرتماسی، دقیق و بسیار سریع برای پردازش مواد، بهویژه فلزات، است. با گسترش دستگاههای لیزری پرتابل و پیشرفته مانند گانهای لیزر، حتی کارگاههای کوچک نیز میتوانند از مزایای این فناوری بهرهمند شوند. از خودروسازی گرفته تا صنایع هوافضا، تولید تجهیزات پزشکی، صنعت الکترونیک و حتی هنرمندان فلزکار، همگی از این تکنولوژی بهره میبرند. جوش و برش لیزری به فرایندهایی گفته میشود که در آنها پرتو متمرکز لیزر برای ذوب، تبخیر یا شکافتن مواد بهکار میرود. لیزر، نور تقویتشدهای با طول موج خاص و قدرت بالا است که میتواند در یک نقطه کوچک انرژی متمرکزی ایجاد کند. این تمرکز شدید انرژی منجر به ذوب یا برش سریع و تمیز سطح مورد نظر میشود.در جوشکاری لیزری پرتو لیزر به نقطهای از اتصال دو قطعه فلزی تابانده میشود. این انرژی سطح فلز را ذوب کرده و در صورت خنکشدن، اتصال محکمی ایجاد میکند. این جوشها معمولاً بدون تماس فیزیکی و با دقت بسیار بالا انجام میشوند.در برشکاری لیزری پرتو لیزر به سطح فلز یا ماده دیگر تابانده میشود و باعث تبخیر یا ذوب شدن بخش خاصی میگردد. این فرآیند همراه با دمش گاز محافظ (مانند نیتروژن یا اکسیژن) انجام میشود تا مواد مذاب از شکاف خارج شده و برشی تمیز باقی بماند.

چرا جوش و برش لیزری محبوب شده است ؟

- کیفیت فوقالعاده خروجی (سطح جوش یا لبه برش)

- سرعت بالا در تولید انبوه

- امکان اتوماسیون کامل

- کاهش نیاز به پرداخت و عملیات ثانویه

- مناسب برای متریالهای پیشرفته یا نازک

مزایای جوش و برش لیزری چیست ؟

فناوری جوش و برش لیزری طی دهه گذشته توانسته است جایگاه خود را بهعنوان یکی از پیشرفتهترین و دقیقترین روشهای پردازش فلزات و مواد صنعتی تثبیت کند. مزایای گسترده آن در مقایسه با روشهای سنتی، دلیل اصلی این محبوبیت است. در ادامه مهمترین مزایای این فناوری را بررسی میکنیم :

دقت بسیار بالا در عملیات

یکی از بزرگترین مزایای جوشکاری و برشکاری لیزری، دقت میلیمتری آن است. پرتو لیزر بهصورت متمرکز بر نقطهای بسیار کوچک اعمال میشود که باعث میشود برشها یا جوشها با کمترین انحراف و تغییر شکل صورت گیرند. این ویژگی، بهویژه در تولید قطعات دقیق مانند تجهیزات پزشکی یا قطعات خودروهای مدرن حیاتی است.

کیفیت سطح فوقالعاده

برش یا جوش ایجادشده توسط لیزر، معمولاً نیاز به عملیات پرداخت، سنگزنی یا پلیسهگیری ندارد. سطح کار پس از اتمام فرآیند، صاف، تمیز و یکنواخت است. این مزیت باعث کاهش زمان و هزینه در مراحل بعدی تولید میشود.

سرعت بالا در تولید

دستگاههای جوش و برش لیزری میتوانند عملیات را با سرعتی چند برابر روشهای سنتی انجام دهند. بهویژه در خط تولیدهای انبوه، این موضوع منجر به افزایش راندمان و کاهش هزینه نهایی تولید میشود.

عملیات غیرتماسی و بدون فرسایش ابزار

در روشهای سنتی مانند برش مکانیکی یا جوشکاری الکترود، ابزارهای فیزیکی با قطعه تماس دارند که منجر به فرسودگی ابزار و نیاز به تعویض مکرر میشود. اما در فناوری لیزر، پرتو نور عملیات را انجام میدهد و هیچ تماس فیزیکی صورت نمیگیرد، در نتیجه هزینه نگهداری کاهش چشمگیری مییابد.

انعطافپذیری بالا در نوع مواد

لیزر میتواند برای برش و جوش انواع مختلف فلزات و حتی برخی مواد غیرفلزی (مانند پلاستیکهای خاص یا سرامیک) استفاده شود. از آلومینیوم و فولاد ضدزنگ گرفته تا تیتانیوم، مس و برنج، همگی با استفاده از لیزر قابل پردازش هستند.

کاهش منطقه تحت تأثیر حرارت

در جوشکاری و برش لیزری، انرژی تنها به یک نقطه خاص وارد میشود و سرعت انتقال حرارت بسیار بالاست. این موضوع باعث میشود منطقهای که تحت تأثیر حرارت قرار میگیرد کوچکتر بوده و تغییر ساختاری کمتری در قطعه ایجاد شود. این ویژگی در تولید قطعات دقیق و مقاوم، بسیار اهمیت دارد.

امکان اتوماسیون و کنترل دقیق

دستگاههای جوش و برش لیزری بهراحتی قابل برنامهریزی و کنترل با سیستمهای CNC یا PLC هستند. این قابلیت به اپراتورها امکان میدهد که طرحهای پیچیده، برشهای منحنی، زاویهدار یا چندلایه را با دقت بسیار بالا پیادهسازی کنند.

کاهش مصرف مواد و ضایعات

به دلیل دقت بالا، مقدار پرت مواد در جوش و برش لیزری به حداقل ممکن میرسد. این ویژگی برای صنایع با متریال گرانقیمت مثل آلیاژهای خاص، اهمیت بسیار بالایی دارد.

عملکرد ساکت و بدون لرزش

بر خلاف روشهای مکانیکی که همراه با سر و صدای زیاد و لرزش هستند، دستگاههای لیزری تقریباً بیصدا و بدون لرزش مکانیکی کار میکنند. این ویژگی باعث ارتقای ایمنی محیط کار و کاهش خستگی اپراتور میشود.

طراحی ارگونومیک و پرتابل بودن

مدلهای جدیدتر دستگاههای گان لیزری، پرتابل، سبک و دارای طراحی ارگونومیک هستند. این ویژگی باعث میشود که اپراتورها بتوانند در محیطهای محدود یا در پروژههای عمرانی و صنعتی سیار نیز از این تجهیزات استفاده کنند.

کاربرد جوش و برش لیزری چیست ؟

جوش و برش لیزری دیگر صرفاً یک فناوری پیشرفته نیست؛ بلکه به یکی از ابزارهای اصلی و رایج در فرآیندهای تولید، مونتاژ، تعمیر، حکاکی، ساخت قطعات پیچیده و حتی طراحیهای هنری تبدیل شده است. دلیل این همهگیری، تطبیقپذیری، دقت بالا و خروجی تمیز آن است که بسیاری از محدودیتهای روشهای سنتی را از میان برداشته.

صنعت خودروسازی

جوشکاری و برشکاری لیزری یکی از ارکان تولید قطعات خودرو است. در این صنعت نیاز به اتصالات دقیق، سریع، بدون نفوذ رطوبت و مقاوم به فشار و ضربه وجود دارد.

- جوشکاری بدنه خودرو (Welding of body-in-white – BIW)

- برش قطعات شاسی، دربها، سقف، اگزوز

- جوشکاری آلیاژهای سبک مانند آلومینیوم برای قطعات موتور

- استفاده در تولید باطری خودروهای الکتریکی (Battery welding)

صنعت هوافضا و هوانوردی

در این صنعت حساس، کوچکترین خطا میتواند منجر به خسارات جبرانناپذیر شود. بنابراین، جوش و برش لیزری به دلیل دقت بالا، اثر حرارتی محدود، و کیفیت سطح عالی، انتخاب اول در بسیاری از فرآیندها است.

- جوشکاری دقیق تیغههای توربین

- برش آلیاژهای خاص مقاوم به حرارت (مانند تیتانیوم و Inconel)

- مونتاژ قطعات بدنه هواپیما یا فضاپیما با لیزرهای Nd:YAG

- سوراخکاری با لیزر در موتور جت برای خنکسازی دقیق

صنعت تجهیزات پزشکی

در تجهیزات پزشکی، همه چیز باید بدون آلودگی، دقیق، کوچک و ایمن باشد. جوشکاری با لیزر، چون بدون تماس است و در مقیاس بسیار ریز انجام میشود، در این حوزه کاربرد گستردهای دارد.

- جوش قطعات استیل در ابزار جراحی

- تولید ایمپلنتهای دندانی یا استخوانی

- حکاکی شماره سریال، بارکد و QR code روی ابزارها

- برش لولههای ظریف از جنس تیتانیوم و نیتینول

صنایع ساختمانی و سازههای فلزی

در ساخت اسکلت فلزی، سوله، جرثقیل، پله فلزی و غیره، استفاده از برش لیزری بسیار رایج شده است؛ چرا که نسبت به روشهایی مانند برش هواگاز یا پلاسما، تمیزتر، سریعتر و کمهزینهتر است.

- امکان ساخت سریع قطعات فلزی با اشکال پیچیده

- برشهای بدون پلیسه برای ساخت سازههای دقیق

- جوشکاری مقاوم در پروژههای عمرانی خاص

- کاهش زمان نصب با آمادهسازی کامل در کارخانه

صنعت تبلیغات و دکوراتیو

در دنیای تبلیغات و ساخت دکور، نیاز به طراحیهای خاص، اشکال خلاقانه و برش تمیز بدون نیاز به پرداخت، باعث شده برش لیزری در این صنعت جایگاه ویژهای داشته باشد.

- برش حروف برجسته فلزی برای تابلو

- حکاکی لوگو روی قطعات تبلیغاتی

- ساخت استندهای فلزی دکوراتیو

- حکاکی هنری با لیزر روی استیل، چوب یا پلکسی

صنعت طلا و جواهر

دقت بالای جوش و برش لیزری، آن را به انتخابی محبوب در میان طلاسازان و جواهرسازان تبدیل کرده است.

- برش دقیق طرحهای ظریف

- جوش قطعات کوچک طلا یا پلاتین بدون تغییر رنگ

- حکاکی اختصاصی اسم یا طرح روی حلقه، گردنبند و...

- بدون نیاز به شعله یا دمای بالا

مقایسه کامل جوش و برش لیزری با جوشکاری CO2 و برش پلاسما

در هر فرآیند صنعتی، انتخاب روش مناسب جوشکاری یا برشکاری، وابسته به فاکتورهایی مانند جنس متریال، دقت مورد نیاز، تیراژ تولید، بودجه، شرایط محیطی و امکانات موجود است. فناوری لیزر مزایای زیادی دارد اما در برخی موارد، روشهای سنتی مانند CO₂ یا پلاسما هنوز هم کارایی دارند.

مقایسه جوش لیزری vs جوشکاری CO2

دقت و کیفیت جوش- لیزر : دقت بالا در حد میکرون، با جوشهای یکنواخت، تمیز و باریک. مناسب برای قطعات حساس.

- CO2 : دقت متوسط، جوش پهنتر و خشنتر. مناسب برای قطعات با تلورانس بالا.

- لیزر : سرعت بسیار بالا در جوشکاری اتومات و رباتیک؛ ایدهآل برای خطوط تولید.

- CO2 : سرعت پایینتر، بهویژه در قطعات نازک یا پیچیده.

- لیزر : HAZ بسیار کوچک → حداقل تغییر ساختار و تنش حرارتی.

- CO2 : HAZ گستردهتر → ممکن است باعث اعوجاج یا ترد شدن قطعه شود.

- لیزر : بدون نیاز به سیم جوش یا الکترود در بیشتر موارد.

- CO2 : نیاز به سیم جوش، گاز محافظ و نازل مصرفی.

- لیزر : مناسب برای ضخامتهای پایین تا متوسط (0.1 تا 8 میلیمتر با کیفیت بالا).

- CO2 : عملکرد بهتر در ضخامتهای متوسط تا بالا (4 تا 20 میلیمتر).

- لیزر : جوشکاری تمیز، بدون جرقه یا دود زیاد.

- CO2 : تولید جرقه، دود، پاشش و نیاز به نظافت بعد از جوش.

- لیزر : بهراحتی قابل کنترل با CNC یا ربات.

- CO2 : قابل اتوماسیون، اما محدودیتهایی در دقت و سرعت دارد.

مقایسه برش لیزری vs برش پلاسما

دقت و کیفیت برش- لیزر : برش بسیار دقیق، لبه صاف و بدون پلیسه.

- پلاسما : دقت پایینتر، لبه خشنتر و نیاز به سنگزنی یا تمیزکاری.

- لیزر : عملکرد عالی در برش ورقهای نازک تا حدود 20 میلیمتر.

- پلاسما : مناسب برای برش ورقهای ضخیم تا 50 میلیمتر یا بیشتر.

- لیزر : سرعت بالا در متریالهای نازک تا متوسط.

- پلاسما : در برشهای ضخیمتر معمولاً سریعتر از لیزر عمل میکند.

- لیزر : مناسب برای فلزات رنگی، آلیاژهای خاص، استیل، آلومینیوم، و حتی غیرفلزاتی مثل پلاستیک و چوب.

- پلاسما : محدود به فلزات رسانا (آهن، استیل، آلومینیوم، برنج، مس و...).

- لیزر : انتقال حرارت بسیار متمرکز → حداقل تابخوردگی.

- پلاسما : HAZ وسیع → احتمال تاببرداشتن قطعات نازک بیشتر است.

- لیزر : به گازهای کمکی (اکسیژن، نیتروژن یا هوا) نیاز دارد.

- پلاسما : به هوای فشرده یا گازهای ترکیبی نیاز دارد؛ کمپرسور مهمترین تجهیز جانبی است.

جدول مقایسه

| ویژگی | جوشکاری لیزری | جوشکاری CO2 | برش لیزری | برش پلاسما |

|---|---|---|---|---|

| دقت | بسیار بالا | متوسط | بسیار بالا | پایین تا متوسط |

| کیفیت سطح | تمیز و صاف | نسبتاً زبر | صاف و بدون پلیسه | لبه زبر و نیازمند پرداخت |

| سرعت | بالا | متوسط | بالا | بالا در ضخامت بالا |

| ضخامت مناسب | نازک تا متوسط | متوسط تا ضخیم | نازک تا متوسط | متوسط تا خیلی ضخیم |

| هزینه اولیه | بالا | پایین | بالا | پایین |

| هزینه عملیاتی | پایین (در بلندمدت) | بالا (سیم و گاز) | پایین | متوسط |

| مواد مصرفی | ندارد یا بسیار کم | زیاد (سیم، گاز) | گاز کمک | نازل، گاز، الکترود |

| قابلیت اتوماسیون | بسیار بالا | خوب | بسیار بالا | متوسط |

| محیط کار | تمیز و بیصدا | دود و جرقه زیاد | بیصدا | صدای زیاد و جرقه |