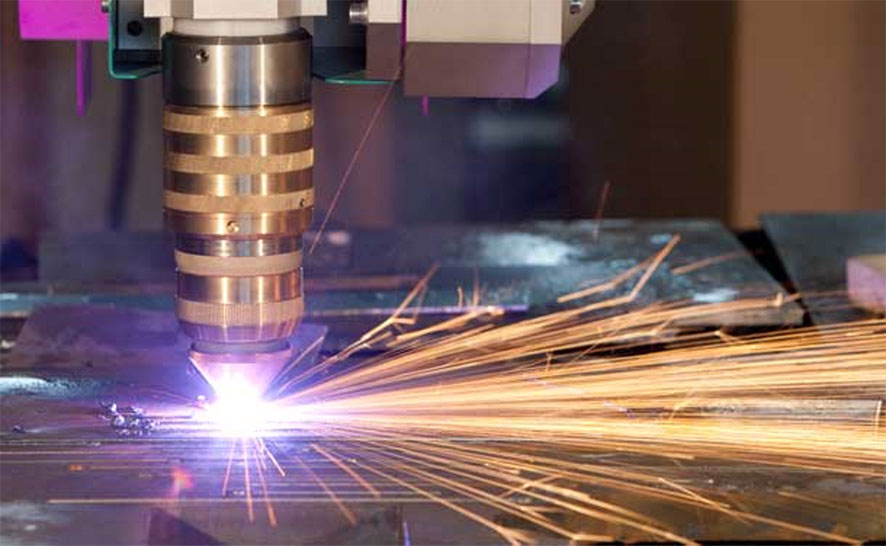

برش پلاسما پروسهای است که در آن فولاد یا سایر فلزات (گاهی اوقات برخی مواد دیگر) در قطرهای مختلف به وسیله یک مشعل (torch) برش داده میشود. در این برش یک گاز نجیب (در برخی موارد هوای فشرده) با سرعت بالا از نازل دمیده شده و در همان لحظه یک قوس الکتریکی (Electrical ARC) بین گاز در سر نازل با سطح برش ایجاد میگردد و گاز به حالت پلاسما میرود. پلاسما به اندازه کافی گرم است تا فلز را ذوب کند و برش صورت پذیرد. هوای فشرده نیز به اندازهای فشار دارد که فلز ذوب شده را از مسیر برش دور کند.

تاریخچه

برش پلاسما در سال ۱۹۶۰ از جوش پلاسما منتج گردید و در سال ۱۹۸۰ به عنوان یک راه حل بسیار سازنده برای برش ورق وصفحات فلزی معرفی گردید. مزایای آن نسبت به برش فلز با فلز عبارتند از:

- تراشه فلزی ایجاد نمیگردد

- دقیق برش میدهد

- لبه برش آن نسبت به برش هوا گاز صافتر میباشد

برش دهندههای پلاسما خیلی سریع گسترش یافتند اماآنها تا حدودی کند و گران قیمت بودند بنابراین بیشتر به کاربردهایی که نیاز به تکرار الگوی برش (در کاربردهای تولید انبوه) بود اختصاص یافتند. همچون سایر ماشینهای ابزار از سال ۱۹۸۰ تکنولوژی CNC برای ماشینهای برش Plasma استفاده گردید و از این طریق انعطافپذیری بیشتری در برابر اشکال مختلف مورد تقاضا از طریق برنامهنویسی CNC از خود نشان داد؛ ولی باز هم با وجود کنترلرهای CNC برش پلاسما محدود به برش طرحها والگوها در صفحات و ورقههای تخت بوده و فقط دارای دو محور (X,Y) هستند.

اصول بنیادین برش دهندههای پلاسما

در برش نوع HF به کمک یک جرقه فرکانس بالا – ولتاژ بالا هوا در سر مشعل یونیزه شده و قوس الکتریکی آغاز میگردد. در این روش هنگام استارت لزومی به تماس قطعه کار با مشعل (Torch) نیست و این روش برای کاربردهای کنترل عددی (CNC) مناسب میباشد. در ماشینهای پیشرفته تر جهت تنظیم ارتفاع مشعل از سطح قطعه کار لازم است قبل از استارت نوک (Tip) تورچ به قطعه کار خورده سپس یک فاصله (Gap) مناسب (مطابق تنظیم اپراتور) ایجاد گردد. این نوع دستگاههای برش پلاسما حساس به تماس نوک مشعل به قطعه کار بوده و به محض تماس از سطح فاصله میگیرد. البته علاوه براین مشعل مجهز به یک سپر یا کلاهک ضد ضربه میباشد. کنترلکننده جرقه از دو سیستم نزدیک بهم برای تولید پلاسما بهره میگیرد.

ابتدا یک مدار ولتاژ بالا – جریان پایین با فرکانس زیاد استفاده شده تا در یک لحظه آنی یک جرقه با شدت بالا داخل بدنه تورچ ایجاد شده و مقدارکمی (small pocket) گاز پلاسما ایجاد گردد. از این قوس به عنوان قوس هادی نام برده میشود. قوس هادی یک مسیر برگشتی به سر مشعل ایجاد میکند و خودش را تا نزدیکی قطعه کار یعنی جایی که قوس اصلی پلاسما زده میشود نگه میدارد. قوسهای پلاسما بسیار داغ بوده و دمای آن حدود 25000 درجه سانتیگراد میباشد.

این برش دهندهها از دو روش برای استارت قوس بهره میگیرند:

- ایجاد قوس از طریق گذاشتن مشعل (Torch) روی قطعه کار وتماس با آن.

- استفاده از یک مدار ولتاژ بالا- فرکانس بالا برای ایجاد قوس الکتریکی.

البته این روش دارای معایبی چون: خطر برق گرفتگی، لزوم حفظ فاصله اسپارک و حجم بالای تشعشعات فرکانسهای رادیویی میباشد. برش دهندههای پلاسما نزدیک تجهیزات حساس الکترونیکی نظیر سختافزار CNC یا رایانه کار میکنند بنابراین برای جلوگیری از نویزپذیری این تجهیزات وآسیب رسیدن به آنها از تجهیزات دیگری برای استارت قوس هادی استفاده میشود. این تجهیزات معمولاً روی سیستم جداگانهای که دوراز سیستمهای الکترونیکی حساس بوده و مجموعه کنترل پلاسما نامیده میشود قرار میگیرید.

کاربرد برش پلاسما

برش پلاسما روی هر نوع فلز رسانا، فولاد نرم، آلومینیوم، استنلس استیل…. میتواند انجام شود. اما این تکنولوژی برای فولاد ایدهآل میباشد. در مورد فلزات غیر آهنی حد اکثر عمق برش یک اینچ میباشد.